Siccome per la mia 69' è previsto imminente frame-off, sto sfruttando la stagione fredda per procurarmi tutta l'attrezzatura necessaria e spesso per autocostruirmela...

Vi avevo già documentato tempo fa l'autocostruzione di una cabina per sabbiare ("Homebuild sandblasting cabinet" sezione off topic) beh ora mi sono lanciato più sullo specifico, ovvero l'autocostruzione di un body-dolly, cioè il carrello che servirà per posare/muovere/ribaltare etc. la scocca della mia 69' coupè.

Dopo aver cercato per bene su internet ho trovato la tipologia che più mi piaceva ed ho deciso di riprodurne uno simile!

Prerogative :

- Deve essere compatibile con le misure del mio garage (specie altezza)

- Deve essere in acciaio, non il legno come spesso usano oltreoceano

- Deve essere smontabile, in modo tale che una volta finito il lavoro non mi ingombri il garage

- Deve essere ribaltabile, in modo tale da poter lavorare bene sotto la scocca

- Deve utilizzare il più possibile materiale di recupero

La carrozzeria è fissata al telaio tramite 8 body mounts, per cui ho deciso di replicarli fedelmente anche se forse ne sarebbero bastati solo 6.

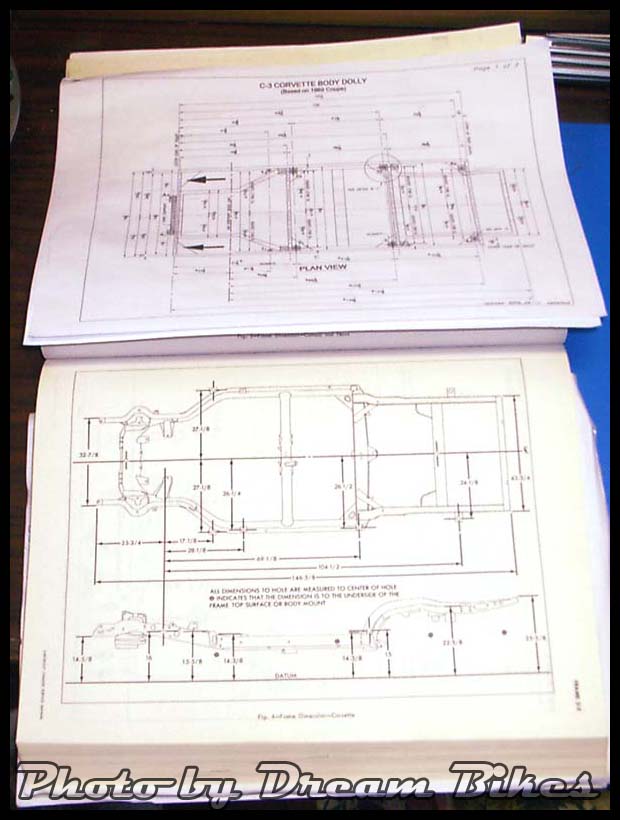

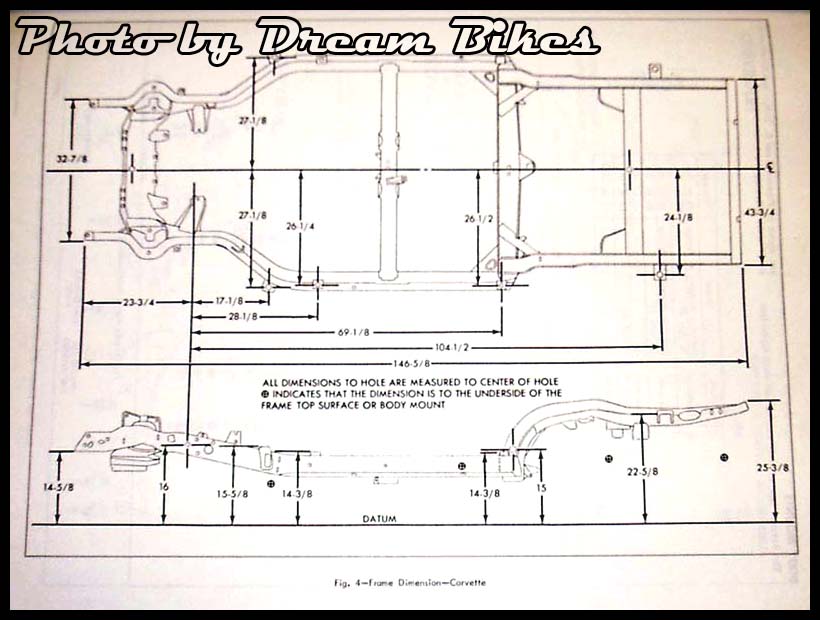

FASE 1 :

Reperire documentazione tecnica e dimensioni del telaio :

Immagine:

76,94(censurato)KB

Immagine:

90,76(censurato)KB

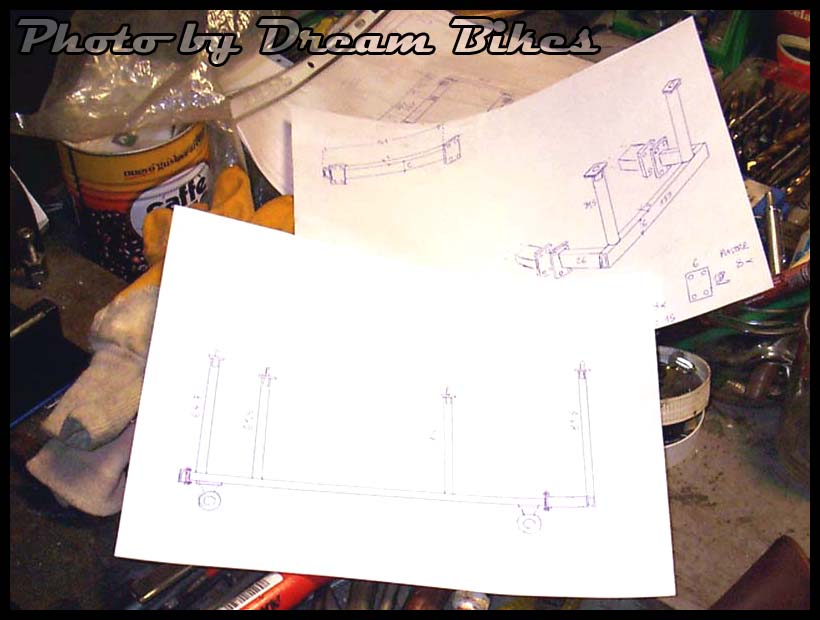

FASE 2 :

Produrre un disegno di massima (potevo anche fare una cosa figa al CAD ma mi sembrava uno spreco di tempo!) :

Immagine:

75,39(censurato)KB

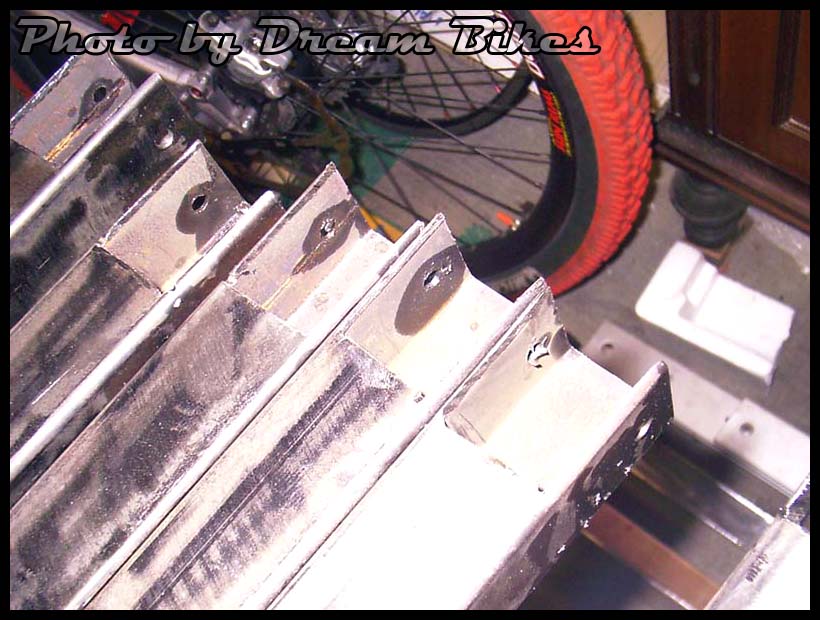

FASE 3 :

Procurarsi il materiale.

In questo caso avevo disponibili dei quadrangolari 60 mm x 40 mm dallo spessore anche piuttosto considerevole (erano i supporti di una vecchia serra), più dei rettangolari 40 x 40 mm e dei tubolari diametro 40 mm....perfetto!

Immagine:

159,63(censurato)KB

Immagine:

77,47(censurato)KB

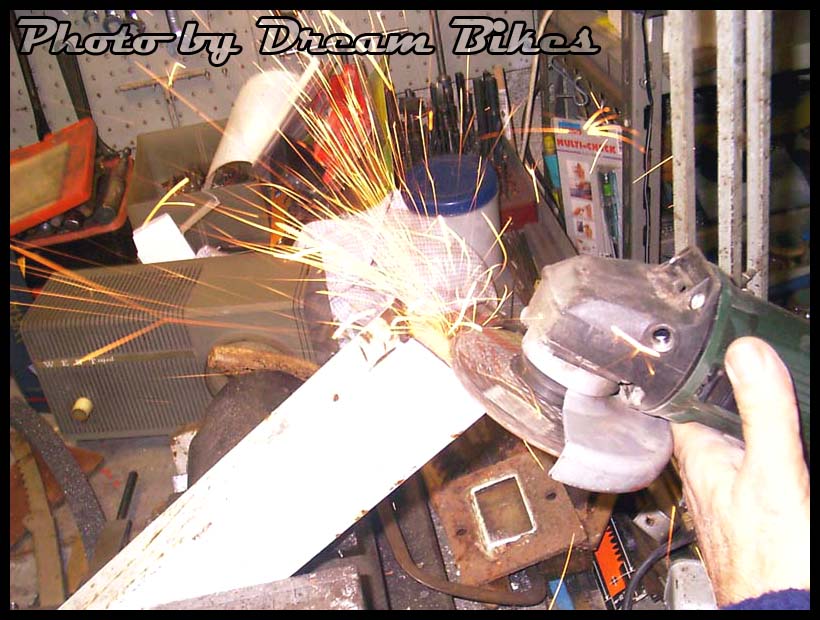

FASE 4 :

Preparare il materiale.

Ho tagliato tutti gli elemnti a misura con troncatrice, poi rifinito con smerigliatrice con la quale ho anche tolto tutta la vernice che c'era in precedenza.

Immagine:

119,21(censurato)KB

Immagine:

134,79(censurato)KB

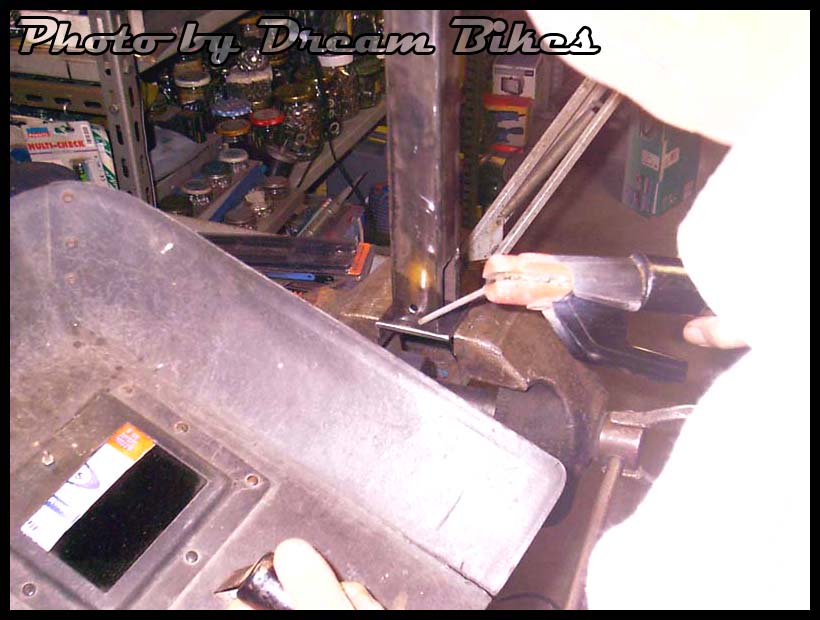

In seguito, sugli elementi verticali su cui poggerà la scocca sono state ricavate delle finestrelle nelle quali verranno inseriti i perni di fissaggio e dove deve poter anche entrare una chiave per serrare il tutto :

Immagine:

110,95(censurato)KB

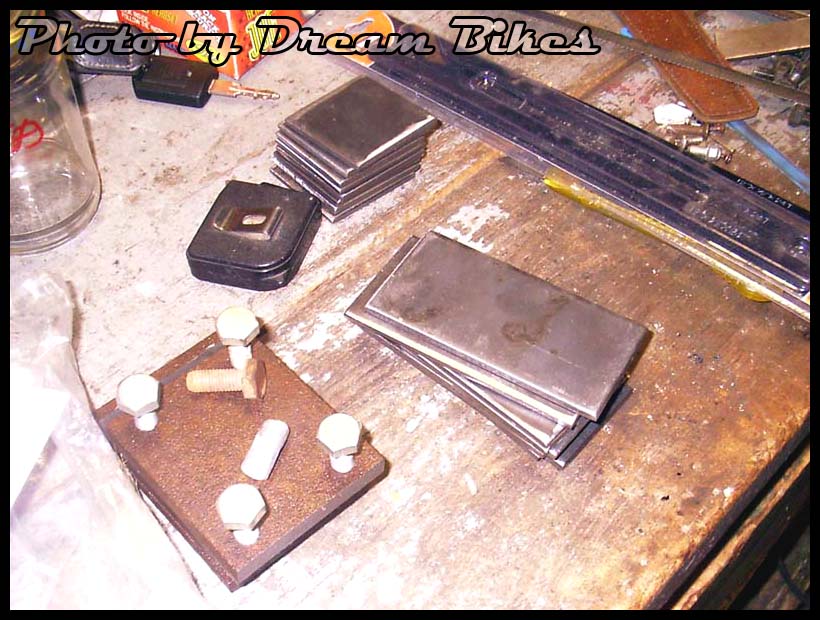

Successivamente ho tagliato e forato le piastre da saldare in testa agli elementi verticali e che serviranno anche per le giunzioni (visto che il carrello sarà appunto smontabile) :

Immagine:

127(censurato)KB

Si saldano le piastre :

Immagine:

88,89(censurato)KB

Immagine:

126,23(censurato)KB

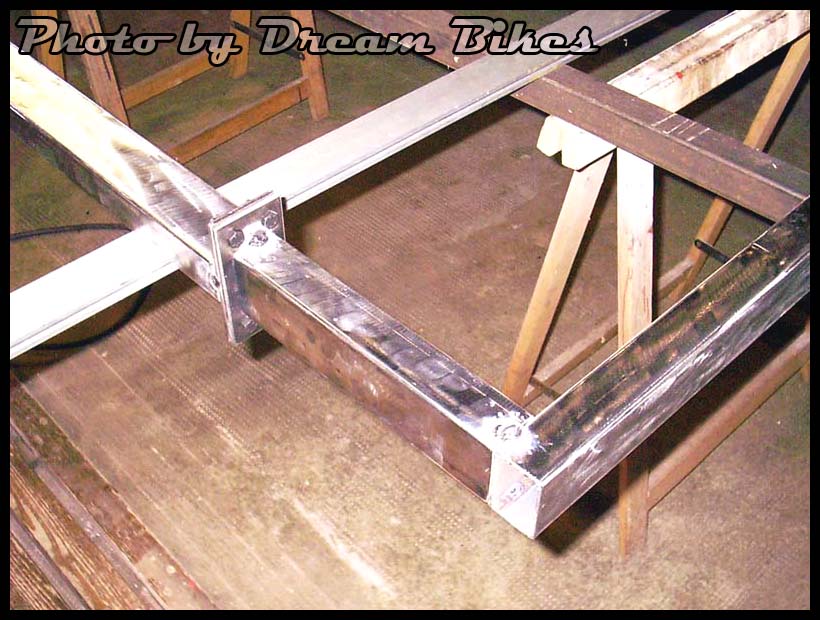

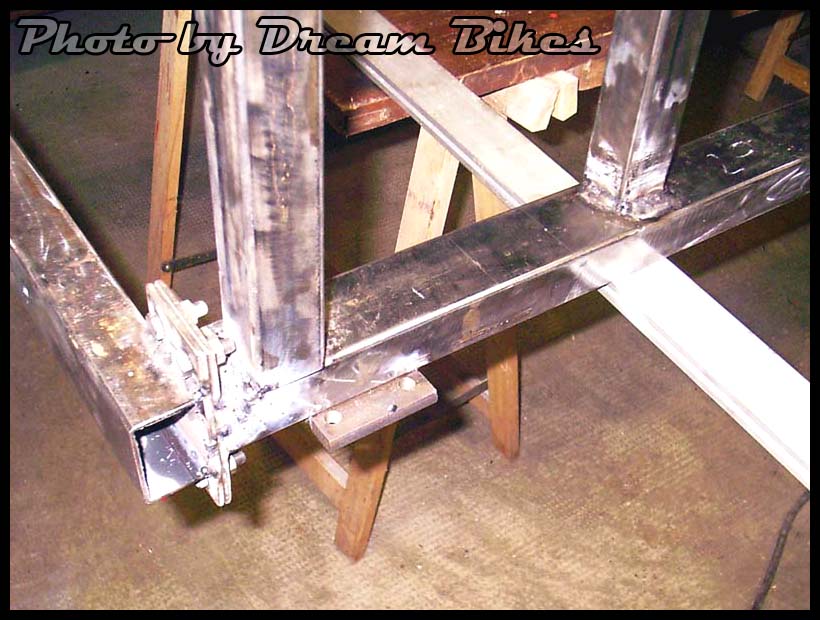

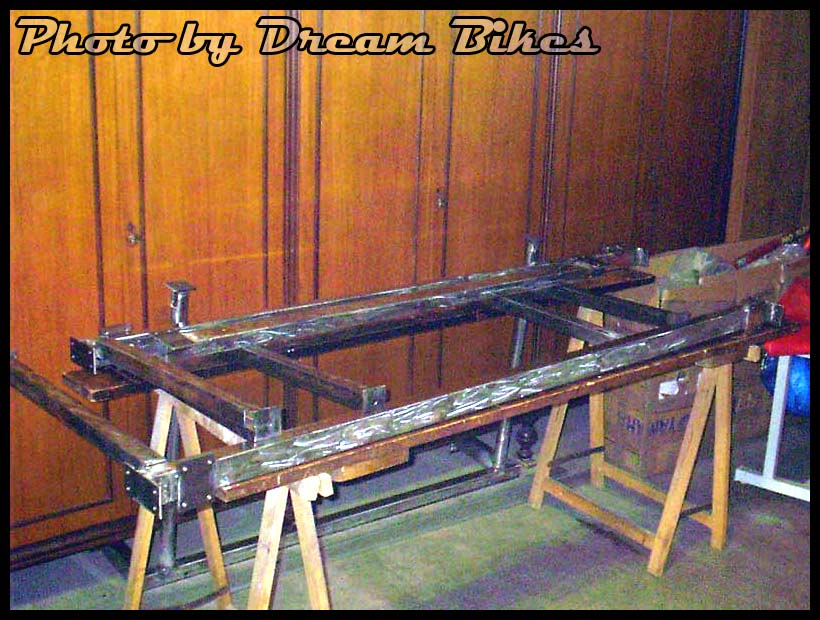

FASE 5 :

Assemblaggio.

Si parte dalla parte inferiore e si iniza a dare qualche punto di saldatura :

Immagine:

117,87(censurato)KB

Immagine:

102,63(censurato)KB

Immagine:

97,8(censurato)KB

Una volta puntati e verificata planarità e messa in squadra, si saldano completamente :

Immagine:

112,24(censurato)KB

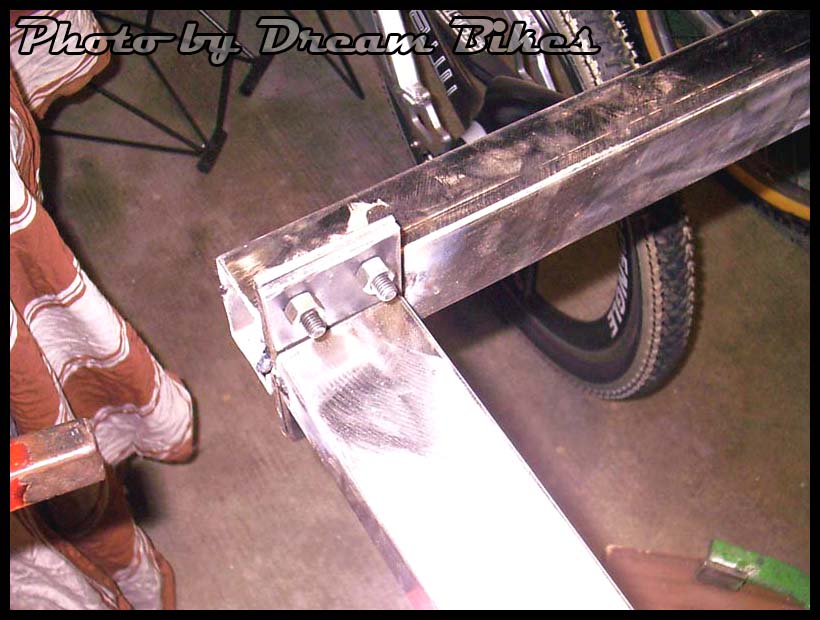

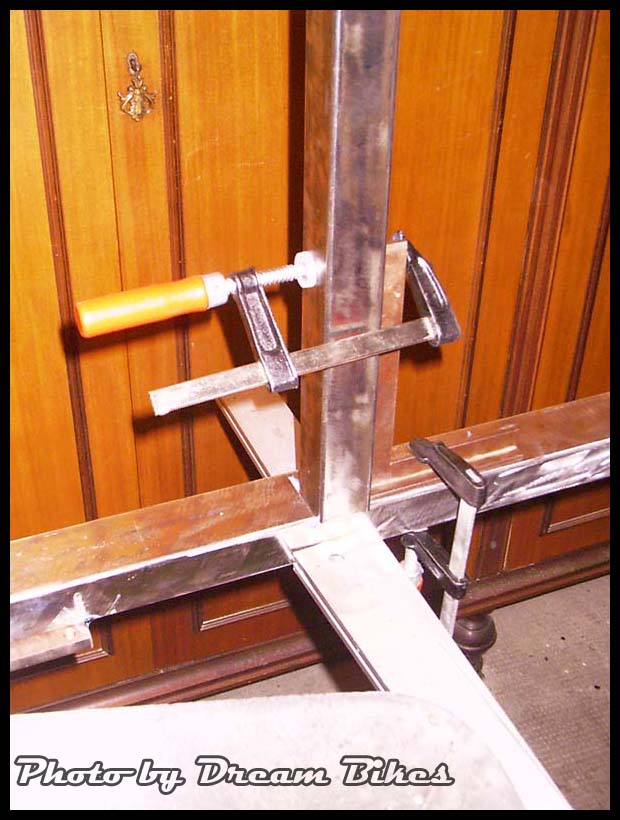

Si passa poi a posizionare gli elementi verticali e questa è l'operazione più difficoltosa, poichè mantenere le quote, perpendicolarità etc. non è così semplice...

Immagine:

97,43(censurato)KB

Immagine:

116,23(censurato)KB

Immagine:

119,86(censurato)KB

Immagine:

122,86(censurato)KB

Immagine:

108,13(censurato)KB

Immagine:

95,11(censurato)KB

Et voilà :

Immagine:

125,65(censurato)KB

Immagine:

111,26(censurato)KB

Immagine:

128,29(censurato)KB

FASE 6 :

Verniciatura.

Inizio con lo smontare tutto :

Immagine:

129,21(censurato)KB

Quindi, due mani di antiruggine :

Immagine:

99,19(censurato)KB

Immagine:

109,58(censurato)KB

Ed altrettante di smalto rosso (non ho foto di questo processo)

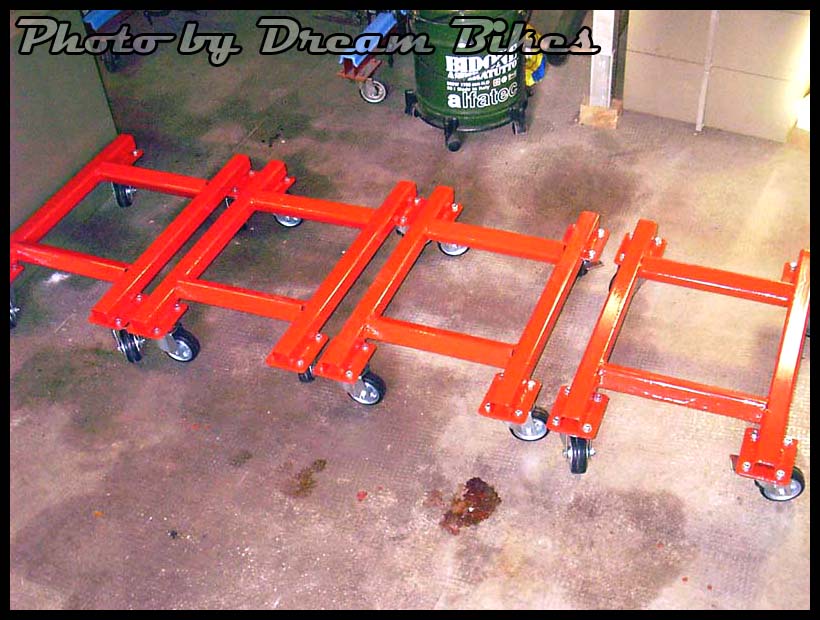

FASE 7 :

Assemblaggio finale.

Finalmente ecco l'opera compiuta!!! Mica male però?

Immagine:

105,09(censurato)KB

Immagine:

116,2(censurato)KB

Immagine:

118,94(censurato)KB

Prova di ribaltamento :

Ovviamente le barre laterali di ribaltamento sono smontabili quando non serve per poter ingombrare meno.

Immagine:

122,49(censurato)KB

Immagine:

99,92(censurato)KB

Immagine:

100,32(censurato)KB

Alcuni dettagli :

Immagine:

114,11(censurato)KB

Immagine:

129,96(censurato)KB

Immagine:

111,14(censurato)KB

Immagine:

84,12(censurato)KB

Immagine:

88,47(censurato)KB

I bulloni di fissaggio in quest'ultima foto sono solo per prova, ho già qui pronti degli M10 x 60 mm inox!

CONCLUSIONI :

Sono direi soddisfatto del risultato finale, anche se prima di esultare sarebbe il caso di verificare la perfetta compatibilità...cred o comunque non ci siano grossi problemi poichè i bulloni di fissaggio sono flottanti ed hanno quindi possibilità di spostaresi +/- 5 mm.

Ad onor del vero il carrello non è completamente ultimato, manca infatti un supporto per la parte anteriore del muso, ma siccome è una quota difficilmente ricavabile dai manuali tecnici, ho preferito lasciarla per ultima...sarà fatta poi in tempo reale con il body sul carrello!!

Certo il tutto potrà sembrarvi esagerato, poichè infatti gli americani spesso utilizzano quattro assi da ponte inchidate e via, ma mi piace fare le cose per bene di natura ed alla fine mi sono pure divertito!

Il tutto è stato realizzato in una settimana (nei ritagli di tempo e senza fretta).

Spero che questo tutorial sia in qualche modo utile alla community, chiedo venia per la scarsa qualità delle foto, ma dopo che la mia digitale ufficiale mi ha abbandonato sono temporanemanete munito di muletto scassone!

Cercherò poi di documentare in maniera altrettanto dettagliata il restauro dell'auto, che sicuramente interesserà di più!!!!

Rispondi Citando

Rispondi Citando